FABBRICA ITALIANA LAMIERE

PROCESSO PRODUTTIVO

COS’È?

LAMINAZIONE A CALDO

Per laminazione si intende il processo meccanico utilizzato per far diminuire la dimensione meno significativa in una lamina, solitamente lo spessore.

Questo procedimento avviene mediante cilindri contrapposti che, ruotando su sé stessi, imprimono nel materiale la forma desiderata.

In particolare, la laminazione a caldo della FIL, è un processo di lavorazione meccanica ad alta temperatura eseguito per ridurre lo spessore della lamiera.

Le lamiere risultanti da processi di laminazione a caldo sono note anche come “lamiera da treno” e sono generalmente considerati semilavorati industriali da lavorare successivamente tramite laminazione a freddo o da utilizzare per carpenteria pesante.

I prodotti ottenibili dalla laminazione possono essere suddivisi in tre grandi famiglie merceologiche:

- i prodotti piani, costituiti da nastri, lamiere e piatti larghi;

- i prodotti lunghi, costituiti da profilati, barre e tondi;

- i tubi senza saldatura.

I semilavorati vengono immessi in forni a funzionamento continuo riscaldati con bruciatori ossicombustibile,per essere portati a una temperatura di 1200-1300 °C, e successivamente inviati a un treno di laminazione,cioè a un impianto costituito da una o più gabbie di laminazione, dove con successive deformazioni viene raggiunta la sezione con la forma richiesta. Gli impianti di laminazione sono dotati di vie a rulli, dispositiviper l’eventuale movimento del semilavorato fra una gabbia e l’altra (ribaltatori, manipolatori, trascinatori, ecc.), cesoie, seghe o moli per il taglio a caldo, e infine placche o tappeti di raffreddamento.

Il laminato viene poi raccolto, tagliato a misura e confezionato.

BRAMME

STOCCAGGIO E TAGLIO

FABBRICA ITALIANA LAMIERE produce lamiere da treno a caldo destinate ad usi di carpenteria metallica, seguendo un processo ben preciso:

i semilavorati prodotti dall’industria siderurgica, cioè bramme in acciaio al carbonio, vengono tagliati tramite ossitaglio in funzione della misura geometrica della lamiera richiesta.

PRERISCALDO

FORNO

Successivamente si passa al preriscaldo delle bramme all’interno di forni di preriscaldo.

Nel 2012 è stato costruito dalla Bendotti, ditta leader nel settore, il forno di riscaldo di ultima generazione.

Il riscaldo del semilavorato in alimentazione al laminatoio ha come scopi principali:

- facilitare l’operazione di deformazione del materiale;

- garantire che la laminazione a caldo avvenga alle temperature di processo richieste in tutte le sue fasi;

- consentire la solubilizzazione, dove necessario, di elementi specifici all’interno della matrice della lamiera.

L’energia necessaria al riscaldamento normalmente è fornita tramite la combustione di gas naturale.

Forni a spinta: ciascun pezzo introdotto spinge i precedenti, in modo che all’infornamento di un semilavorato freddo corrisponde lo sfornamento di un semilavorato caldo.

PROCESSO DI

DISCAGLIATURA

Durante il riscaldamento all’interno dei forni si formano, sulla superficie del materiale, scaglie che risultano essenzialmente costituite da ossidi di ferro le quali devono essere rimosse per evitare che lascino impronte sulla superficie del materiale. La rimozione delle scaglie può essere realizzata per rottura meccanica con una lieve laminazione o può avvenire spruzzando acqua ad alta pressione sulla superficie del materiale.

La scagliatura, oltre che al momento dell’ingresso nel treno del laminatoio, e quindi all’inizio della laminazione, può essere effettuata anche in altri momenti. In questo caso la scagliatura ha lo scopo di rimuovere la scaglia secondaria, ossia quella formatasi durante i vari passaggi sotto i rulli di laminazione

PROCESSO DI

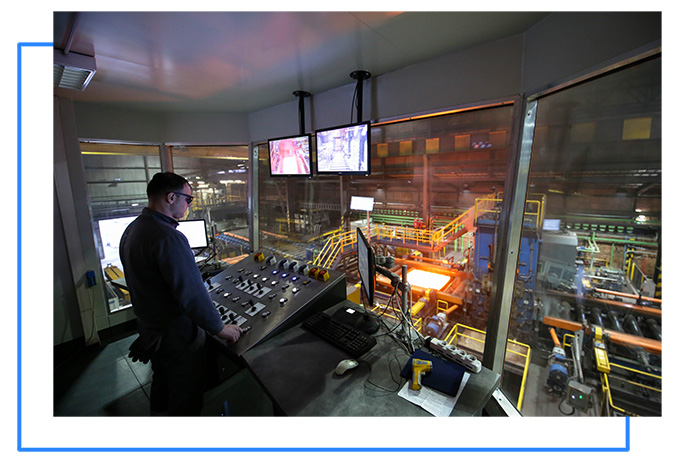

LAMINAZIONE A CALDO

La laminazione è una lavorazione di deformazione plastica, che si realizza tramite uno sforzo di compressione del semilavorato fra due cilindri rotanti in senso opposto, che lo fanno avanzare per attrito riducendone la sezione e, qualora i cilindri siano sagomati, facendogli assumere il profilo voluto.

Gli utensili utilizzati per trasmettere le pressioni necessarie alla deformazione del materiale sono normalmente di forma cilindrica, rotanti intorno all’asse, e sono detti cilindri di laminazione.

I cilindri si trovano all’interno di una gabbia, costituita da una robusta intelaiatura metallica. Essi sono mossi da organi di trasmissione e da meccanismi per la regolazione della distanza fra i cilindri stessi. Le gabbie di laminazione possono possedere più tipi di cilindri: i cilindri di lavoro ed i cilindri di appoggio.

Inoltre possono essere di tipo continuo (il materiale passa una sola volta) o di tipo reversibile (il materiale passa più volte, invertendo il senso di avanzamento), come accade in FIL.

Il metallo viene deformato dalla pressione dei rulli contro la superficie della placca, che provoca un stato tensionale di compressione ed una conseguente riduzione dell’altezza. Tale riduzione, per la costanza del volume, genera a sua volta un allargamento ed allungamento del semilavorato ad ogni passo.

PROCESSO DI

SPIANATURA, INTESTATURA E MARCATURA

In questa fase le lamiere vengono raddrizzate mediante passaggi successivi sotto i rulli della spianatrice

Dopo la raddrizzatura alcune di esse vengono intestate con il taglio della testa e della coda della lamiera mediante due portali indipendenti dotati di cannelli da ossitaglio.

Dalla fase di intestatura sono prodotti dei rifiuti costituiti da sfridi di lamiera, anch’essi reciclati.

IMMAGAZZINAMENTO

MAGAZZINO PRODOTTO FINITO

Le lamiere da treno, laser, ped e navali, vengono immagazzinate nel capannone del laminatoio in attesa che si completi il raffreddamento per poi essere successivamente inviate a destinazione.